QR koodi

Meistä

Tuotteet

Ota meihin yhteyttä

Puhelin

Faksi

+86-579-87223657

Sähköposti

Osoite

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiangin maakunta, Kiina

1. Viantiheys on vähentynyt merkittävästi

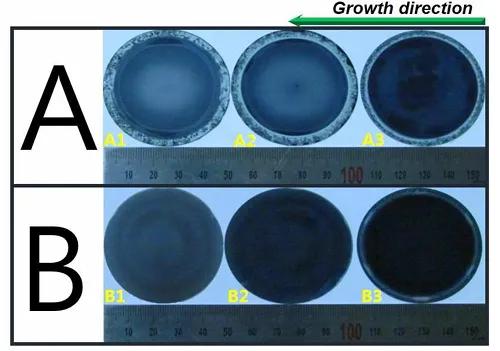

SeTAC -päällysteMelkein kokonaan eliminoi hiilen kapselointiilmiön eristämällä grafiittisuojauksen ja sic -sulan välinen suora kosketus, mikä vähentää merkittävästi mikrotutkien vikatiheyttä. Kokeelliset tiedot osoittavat, että hiilipinnoitteen aiheuttamien mikrotubevirheiden tiheys TAC -päällystetyissä upokkaissa kasvatetuissa kiteissä vähenee yli 90% verrattuna perinteisiin grafiittien upokkaisiin. Kristallin pinta on tasaisesti kupera, eikä reunalla ole monikiteistä rakennetta, kun taas tavallisilla grafiittivausmiehillä on usein reunan monikiteys ja kidesennus ja muut viat.

2. epäpuhtauksien esto ja puhtauden parantaminen

TAC -materiaalilla on erinomainen kemiallinen inertti SI-, C- ja N -höyryihin ja se voi tehokkaasti estää epäpuhtauksia, kuten typpeä grafiitissa diffundoitumasta kiteeseen. GDMS- ja Hall-testit osoittavat, että typpipitoisuus kidessä on vähentynyt yli 50%ja resistiivisyys on noussut 2-3-kertaiseksi perinteisen menetelmän. Vaikka TA -elementin hivenaine oli (atomien osuus <0,1%), kokonais epäpuhtauspitoisuus väheni yli 70%, mikä paransi merkittävästi kiteen sähköisiä ominaisuuksia.

3. Kristallimorfologia ja kasvun tasaisuus

TAC -päällyste säätelee lämpötilagradienttia kidekasvurajapinnalla, mikä mahdollistaa kidesaron kasvavan kuperalla kaarevalla pinnalla ja homogenisoida reunan kasvunopeutta välttäen siten monikiteysten ilmiön, joka aiheutuu reunan liikajäähdytyksestä perinteisissä grafiittimurskauksissa. Varsinainen mittaus osoittaa, että TAC -päällystetyssä upokkaassa kasvatetun kidesirun halkaisijapoikkeama on ≤2%ja kidekasvan tasaisuus (RMS) paranee 40%.

|

Characterist |

TAC -pinnoitusmekanismi |

Vact kidekasvulla |

|

THERMAALINEN KÄYTTÖ- JA Lämpötilan jakautuminen |

Lämpöjohtavuus (20-22 W/m · K) on merkitsevästi pienempi kuin grafiitti (> 100 W/m · K), vähentäen säteittäisen lämmön hajoamista ja vähentävän säteittäistä lämpötilagradienttia kasvuvyöhykkeellä 30%: lla |

Parannettu lämpötilan kentän yhtenäisyys, vähentäen hilan stressin aiheuttamaa hilan vääristymistä ja vähentävän viantuotannon todennäköisyyttä |

|

Aradiatiivinen lämpöhäviö |

Pinta-emissiokyky (0,3-0,4) on alhaisempi kuin grafiitti (0,8-0,9), vähentämällä säteilylämpöhäviötä ja sallimalla lämmön palata uunin runkoon konvektion avulla |

Parannettu lämpöstabiilisuus kideen ympärillä, mikä johtaa yhtenäisempiin C/Si -höyryn pitoisuusjakaumaan ja vähentämään koostumuksen ylikyllästymisen aiheuttamia vikoja |

|

Kemiallinen estevaikutus |

Estää grafiitin ja Si -höyryn välistä reaktiota korkeissa lämpötiloissa (Si + C → SiC), välttäen ylimääräistä hiililähteen vapautumista |

Ylläpitää ihanteellista C/Si-suhdetta (1,0-1,2) kasvuvyöhykkeellä tukahduttaen hiilidioksidivaltuutuksen aiheuttamat osallisuutta koskevat viat |

|

Material Type |

Empertuur Resistance |

Kemiallinen inertti |

Mekaaninen vahvuus |

Crystal Vian tiheys |

Tyyppiset sovellusskenaariot |

|

Tac -päällystetty grafiitti |

≥2600 ° C |

Ei reaktiota Si/C -höyryn kanssa |

Mohs-kovuus 9-10, vahva lämpöiskäresistenssi |

<1 cm⁻² (mikropipes) |

Suurten 4H/6H-SIC Yksikiteiden kasvu |

|

Bare -grafiitti |

≤2200 ° C |

Syövyttänyt SI -höyryn vapauttaminen C |

Matala lujuus, alttiina halkeiluun |

10-50 cm⁻² |

Kustannustehokkaat sic-substraatit sähkölaitteille |

|

Sic -päällystetty grafiitti |

≤1600 ° C |

Reagoi Si: n muodostuvan sic₂: n kanssa korkeissa lämpötiloissa |

Korkea kovuus, mutta hauras |

5-10 cm⁻² |

Pakkausmateriaalit keskilämpötilan puolijohteisiin |

|

Bn upokas |

<2000K |

Vapauttaa N/B -epäpuhtaudet |

Huono korroosionkestävyys |

8-15 cm⁻² |

Epitaksiaaliset substraatit yhdisteiden puolijohteille |

TAC -päällyste on saavuttanut kattava parannus sic -kiteiden laadussa kemiallisen esteen, lämpökentän optimoinnin ja rajapinnan säätelyn kolminkertaisen mekanismin avulla

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiangin maakunta, Kiina

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Kaikki oikeudet pidätetään.

Links | Sitemap | RSS | XML | Tietosuojakäytäntö |