QR koodi

Meistä

Tuotteet

Ota meihin yhteyttä

Puhelin

Faksi

+86-579-87223657

Sähköposti

Osoite

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiangin maakunta, Kiina

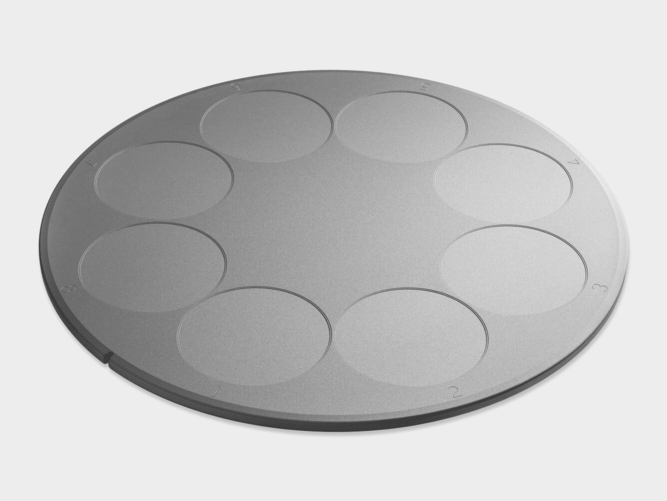

Kuva 1.SIC-päällystetty grafiittia

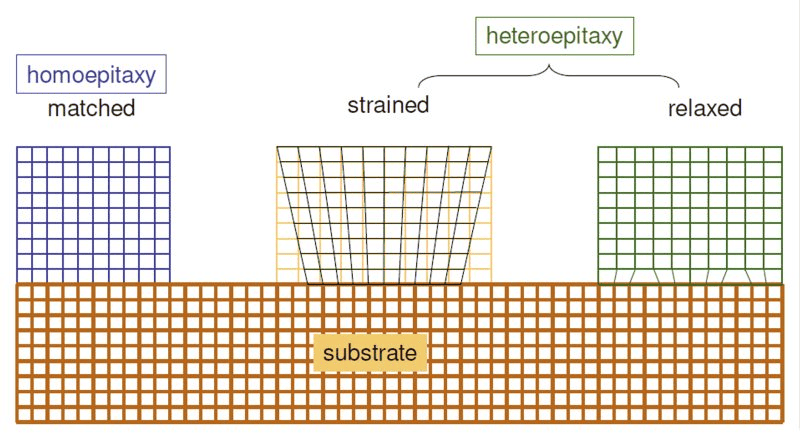

Kiekkojen valmistusprosessin aikana meidän on edelleen rakennettava epitaksiaalikerros joihinkin kiekkojen substraateihin laitteiden valmistuksen helpottamiseksi. Epitaksi viittaa uuden yksittäisen kideen kasvattamiseen yhdellä kidesubstraatilla, joka on käsitelty huolellisesti leikkaamalla, hiomalla ja kiillottamalla. Uusi yksittäinen kide voi olla sama materiaali kuin substraatti tai erilainen materiaali (homoepitaksiaalinen tai heteroepitaksiaali). Koska uusi yksittäinen kidekerros kasvaa substraattikitefaasia pitkin, sitä kutsutaan epitaksiaalikerrokseksi ja laitteen valmistus suoritetaan epitaksiaalikerroksella.

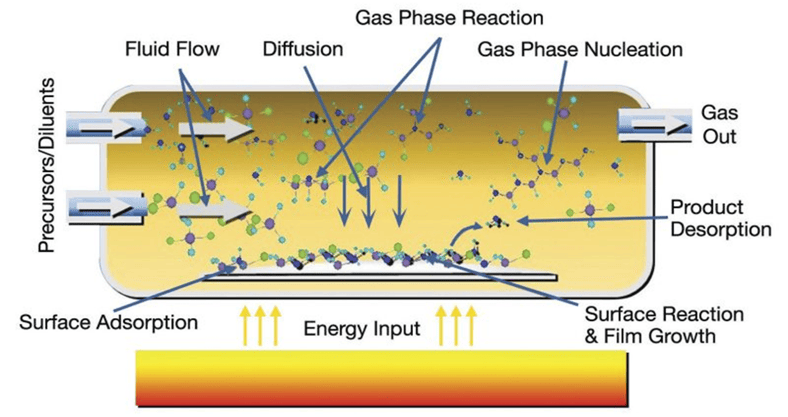

Esimerkiksi aGAAS -epitaksiaalinenKerros on valmistettu pii-substraatilla LED-valoa säteileville laitteille; eräsSic -epitaksiaalinenKerros kasvatetaan johtavalla sic -substraatilla SBD-, MOSFET- ja muiden laitteiden rakentamiseksi virtalaitteisiin; GAN-epitaksiaalikerros on rakennettu puoliltaattavalle sic-substraatille laitteiden, kuten HEMT: n, edelleen radiotaajuussovellusten, kuten viestinnän, valmistamiseksi. Parametrit, kuten sic -epitaksiaalimateriaalien paksuus ja taustakantajan pitoisuus, määrittävät suoraan sic -laitteiden erilaiset sähköiset ominaisuudet. Tässä prosessissa emme voi tehdä ilman kemiallisen höyryn laskeutumislaitetta (CVD).

Kuva 2. epitaksiaalikalvojen kasvutilat

CVD -laitteissa emme voi sijoittaa substraattia suoraan metalliin tai yksinkertaisesti epitaksiaalisen laskeutumisen pohjaan, koska siihen liittyy monia tekijöitä, kuten kaasun virtaussuunta (vaaka, pystysuora), lämpötila, paine, kiinnitys ja epäpuhtaudet. Siksi meidän on käytettävä alttiita (kiekko -operaattori) sijoittaa substraatti lokeroon ja käyttää CVD -tekniikkaa epitaksiaalisen laskeutumisen suorittamiseen siihen. Tämä herkkyys on sic-päällystetty grafiittia (kutsutaan myös tarjotin).

2.1 SIC -päällystetyn grafiittialketin käyttö MOCVD -laitteissa

SIC-päällystetyllä grafiittialkeella on avainasemassaMetallin orgaaninen kemiallinen höyryn laskeuma (MOCVD)Yhden kristallisubstraattien tukeminen ja lämmittäminen. Tämän herkän lämmön stabiilisuus ja lämmön tasaisuus ovat ratkaisevan tärkeitä epitaksiaalimateriaalien laadun kannalta, joten sitä pidetään välttämättömänä ydinkomponenttina MOCVD -laitteissa. Metallin orgaanista kemiallista höyryn laskeutumistekniikkaa (MOCVD) käytetään tällä hetkellä laajasti sinisissä LED -levyjen GAN -ohutkalvojen epitaksiaalisessa kasvussa, koska sillä on yksinkertaisen toiminnan, hallittavan kasvunopeuden ja korkean puhtauden edut.

Yhtenä MOCVD -laitteiden ydinkomponentteina Veek Semiconductor -grafiittia herkkailija on vastuussa yhden kidesubstraattien tukemisesta ja lämmittämisestä, mikä vaikuttaa suoraan ohutkalvomateriaalien tasaisuuteen ja puhtauteen ja liittyy siten epitaksiaalisten kiekkojen valmistuslaatuun. Kun käyttötapojen lukumäärä kasvaa ja työympäristö muuttuu, grafiittialkeja on taipuvainen käyttämään, ja siksi se luokitellaan kulutukseksi.

2.2. Sic -päällystetyn grafiittialketin ominaisuudet

MOCVD -laitteiden tarpeiden tyydyttämiseksi grafiittialkeuttajan pinnoitteella on oltava erityiset ominaisuudet seuraavien standardien täyttämiseksi:

✔ Hyvä kattavuus: SIC -pinnoitteen on katettava alttiutta kokonaan ja sen tiheys on korkea estämään aiheuttavan kaasuympäristön vaurioita.

✔ Korkea sidoslujuus: Pinnoite tulisi olla tiukasti sidottuna herkkään, eikä se ole helppo pudota useiden korkean lämpötilan ja matalan lämpötilan syklien jälkeen.

✔ Hyvä kemiallinen vakaus: Pinnoitteessa on oltava hyvä kemiallinen stabiilisuus, jotta vältetään epäonnistuminen korkeassa lämpötilassa ja syövyttävissä ilmakehissä.

2.3 Vaikeudet ja haasteet grafiitti- ja piikarbidimateriaalien sovittamisessa

Piharbidi (sic) toimii hyvin GAN -epitaksiaalisessa ilmakehässä sen etujen, kuten korroosionkestävyyden, korkean lämmönjohtavuuden, lämmönkestävyyden ja hyvän kemiallisen stabiilisuuden vuoksi. Sen lämpölaajennuskerroin on samanlainen kuin grafiitin, mikä tekee siitä edullisen materiaalin grafiittia varten.

Loppujen lopuksi,grafiittijapiikarbidiovat kaksi erilaista materiaalia, ja siellä on edelleen tilanteita, joissa pinnoitteessa on lyhyt käyttöikä, on helppo pudota, ja se lisää kustannuksia erilaisten lämpölaajennuskertoimien vuoksi.

3.1. SIC: n yleiset tyypit

Tällä hetkellä yleisiä sic -tyyppejä ovat 3c, 4h ja 6h ja erityyppiset sic -tyypit sopivat eri tarkoituksiin. Esimerkiksi 4H-SIC soveltuu suuritehoisiin laitteisiin, 6H-SIC on suhteellisen stabiili ja sitä voidaan käyttää optoelektronisiin laitteisiin, ja 3C-SIC: tä voidaan käyttää GAN-epitaksiaalikerrosten valmistukseen ja SIC-Gan RF -laitteiden valmistukseen johtuen sen samanlaisesta rakenteestaan GAN: iin. 3C-SiC: tä kutsutaan myös yleisesti nimellä β-SIC, jota käytetään pääasiassa ohutkalvoihin ja pinnoitusmateriaaleihin. Siksi β-SIC on tällä hetkellä yksi pinnoitteiden tärkeimmistä materiaaleista.

3.2.Piikarbidipinnoitevalmistusmenetelmä

Piharbidipinnoitteiden valmistukseen on monia vaihtoehtoja, mukaan lukien geeli-SOL-menetelmä, ruiskutusmenetelmä, ionisäteen ruiskutusmenetelmä, kemiallinen höyryn reaktiomenetelmä (CVR) ja kemiallinen höyryn laskeutumismenetelmä (CVD). Niistä kemiallinen höyryn saostumismenetelmä (CVD) on tällä hetkellä päätekniikka sic -pinnoitteiden valmistukseen. Tämä menetelmä kerää sic -pinnoitteita substraatin pinnalle kaasuhefaasireaktion kautta, jolla on pinnoitteen ja substraatin välisen läheisen sidoksen edut parantaen substraattimateriaalin hapettumiskestävyyttä ja ablaatiokestävyyttä.

Korkean lämpötilan sintrausmenetelmä asettamalla grafiittisubstraatti upotusjauheen ja sintraamalla sitä korkeassa lämpötilassa inertin ilmakehän alle, muodostaa lopulta sic-pinnoitteen substraatin pinnalle, jota kutsutaan upotusmenetelmäksi. Vaikka tämä menetelmä on yksinkertainen ja pinnoite on tiukasti sidottu substraattiin, pinnoitteen tasaisuus paksuussuunnassa on heikko ja reikät ovat alttiita näkyviin, mikä vähentää hapettumiskestävyyttä.

✔ ruiskutusmenetelmäSisältää nestemäisten raaka -aineiden ruiskuttamisen grafiittisubstraatin pinnalle ja sitten raaka -aineiden kiinteyttäminen tietyssä lämpötilassa pinnoitteen muodostamiseksi. Vaikka tämä menetelmä on edullinen, pinnoite on sitoutunut heikosti substraattiin, ja pinnoitteella on huono tasaisuus, ohut paksuus ja huono hapettumiskestävyys, ja se vaatii yleensä lisäkäsittelyä.

✔ ionisäteen ruiskutustekniikkaKäyttää ionisädepistoolia sulan tai osittain sulan materiaalin suihkuttamiseen grafiittisubstraatin pinnalle, joka sitten jähmettyy ja sitoutuu pinnoitteen muodostamiseksi. Vaikka toimenpide on yksinkertainen ja voi tuottaa suhteellisen tiheän piikarbidipinnoitteen, pinnoite on helppo rikkoa ja sillä on huono hapettumiskestävyys. Sitä käytetään yleensä korkealaatuisten SIC-komposiittipinnoitteiden valmistukseen.

✔ Sol-Gel-menetelmä, Tämä menetelmä sisältää tasaisen ja läpinäkyvän SOL -liuoksen valmistelun, sen levittämisen substraatin pintaan ja sitten kuivuminen ja sintraus pinnoitteen muodostamiseksi. Vaikka toimenpide on yksinkertainen ja kustannukset ovat alhaiset, valmistetulla pinnoitteella on alhainen lämpö iskunkestävyys ja se on taipuvainen halkeiluun, joten sen levitysalue on rajoitettu.

✔ Kemiallinen höyryn reaktiotekniikka (CVR): CVR käyttää SI- ja SIO2 -jauhetta SiO -höyryn tuottamiseen ja muodostaa sic -pinnoitteen kemiallisella reaktiolla hiilimateriaalisubstraatin pinnalla. Vaikka tiiviisti sidottu päällyste voidaan valmistaa, vaaditaan korkeampaa reaktiolämpötilaa ja kustannukset ovat korkeat.

✔ Kemiallinen höyryn laskeuma (CVD): CVD on tällä hetkellä yleisimmin käytetty tekniikka sic -pinnoitteiden valmistukseen, ja sic -pinnoitteet muodostetaan kaasufaasireaktioilla substraatin pinnalla. Tällä menetelmällä valmistettu päällyste on sitoutunut tiiviisti substraattiin, mikä parantaa substraatin hapettumiskestävyyttä ja ablaatiokestävyyttä, mutta vaatii pitkän laskeutumisajan, ja reaktiokaasu voi olla myrkyllistä.

Kuva 3. Kemiallinen höyrynjäljähdyskaavio

SIC -päällystetyillä grafiittisubstraattimarkkinoilla ulkomaiset valmistajat aloittivat aikaisemmin, ja sillä oli ilmeisiä johtavia etuja ja korkeampi markkinaosuus. Kansainvälisesti Xycard Alankomaissa, SGL Saksassa, Toyo Tanso Japanissa ja MEMC Yhdysvalloissa ovat valtavirran toimittajia, ja ne periaatteessa monopolisoivat kansainvälisiä markkinoita. Kiina on kuitenkin nyt murtautunut ytimen tekniikan kautta, jotta grafiittisubstraattien pinnalla on tasaisesti kasvavia sic -pinnoitteita, ja kotimaiset ja ulkomaiset asiakkaat ovat todentaneet sen laadun. Samaan aikaan sillä on myös tiettyjä kilpailuetuja hinnassa, mikä voi täyttää MOCVD -laitteiden vaatimukset sic -päällystettyjen grafiittialustan käyttämiseksi.

Vetek -puolijohde on harjoittanut tutkimusta ja kehitystäSic -pinnoitteetYli 20 vuoden ajan. Siksi olemme käynnistäneet saman puskurikerrostekniikan kuin SGL. Erityisen käsittelytekniikan avulla voidaan lisätä puskurikerros grafiittin ja piikarbidin väliin käytetyn käyttöiän pidentämiseksi yli kahdella kertaa.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiangin maakunta, Kiina

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Kaikki oikeudet pidätetään.

Links | Sitemap | RSS | XML | Privacy Policy |