QR koodi

Meistä

Tuotteet

Ota meihin yhteyttä

Puhelin

Faksi

+86-579-87223657

Sähköposti

Osoite

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiangin maakunta, Kiina

SovellusTAC-päällystetyt grafiittiosatSingle Crystal -uuneissa

Osa/1

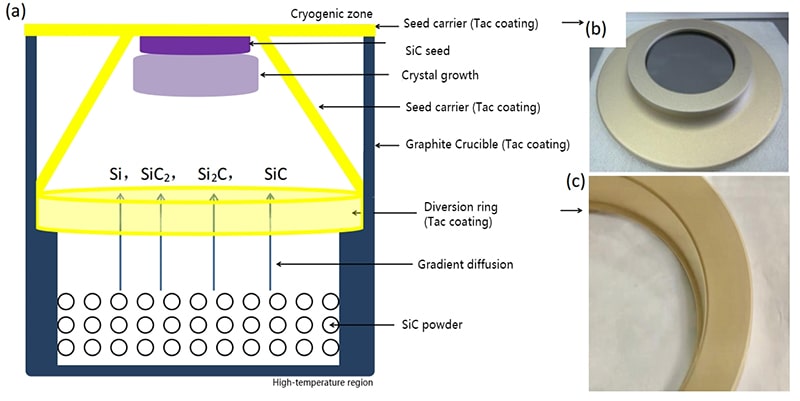

SiC- ja AlN-yksikiteiden kasvatuksessa fysikaalisen höyrynsiirtomenetelmän (PVT) avulla tärkeillä komponenteilla, kuten upokas, siemenpidike ja ohjausrengas, on tärkeä rooli. Kuten kuvassa 2 [1] on esitetty, PVT-prosessin aikana siemenkide sijoittuu alemman lämpötilan alueelle, kun taas piikarbidin raaka-aine altistuu korkeammille lämpötiloille (yli 2400 ℃). Tämä johtaa raaka-aineen hajoamiseen, jolloin muodostuu SiXCy-yhdisteitä (ensisijaisesti Si, SiC2, Si2C jne.). Höyryfaasimateriaali kuljetetaan sitten korkean lämpötilan alueelta siemenkiteelle matalan lämpötilan alueella, mikä johtaa siemenytimien muodostumiseen, kiteiden kasvuun ja yksittäisten kiteiden muodostumiseen. Siksi tässä prosessissa käytettyjen lämpökenttämateriaalien, kuten upokkaan, virtauksen ohjausrenkaan ja siemenkiteiden pidikkeen, on kestettävä korkeita lämpötiloja kontaminoimatta piikarbidin raaka-aineita ja yksittäiskiteitä. Vastaavasti AlN-kiteiden kasvatuksessa käytettyjen lämmityselementtien on kestettävä Al-höyryä ja N2-korroosiota, samalla kun niillä on oltava korkea eutektinen lämpötila (AlN:n kanssa) kiteen valmistusajan lyhentämiseksi.

On havaittu, että TaC-pinnoitettujen grafiittilämpökenttämateriaalien käyttö SiC:n [2-5] ja AlN:n [2-3] valmistukseen johtaa puhtaampiin tuotteisiin, joissa on mahdollisimman vähän hiiltä (happi, typpi) ja muita epäpuhtauksia. Näillä materiaaleilla on vähemmän reunavirheitä ja pienempi resistiivisyys kullakin alueella. Lisäksi mikrohuokosten ja syövytyskuoppien tiheys (KOH-etsauksen jälkeen) pienenee merkittävästi, mikä johtaa olennaiseen kiteiden laadun paranemiseen. Lisäksi TaC-upokkaan painonpudotus on lähes nolla, se säilyttää tuhoamattoman ulkonäön ja voidaan kierrättää (jopa 200 tunnin käyttöikä), mikä parantaa yksikiteiden valmistusprosessien kestävyyttä ja tehokkuutta.

KUVA. 2. (a) Kaaviokuva piikarbidin yksikideharkon kasvatuslaitteesta PVT-menetelmällä

(b) Top TAC -päällystetty siemenkiinnike (mukaan lukien sic -siemen)

(c) TAC-päällystetty grafiitti-opasrengas

MOCVD GaN epitaksiaalikerroksen kasvulämmitin

OSA/2

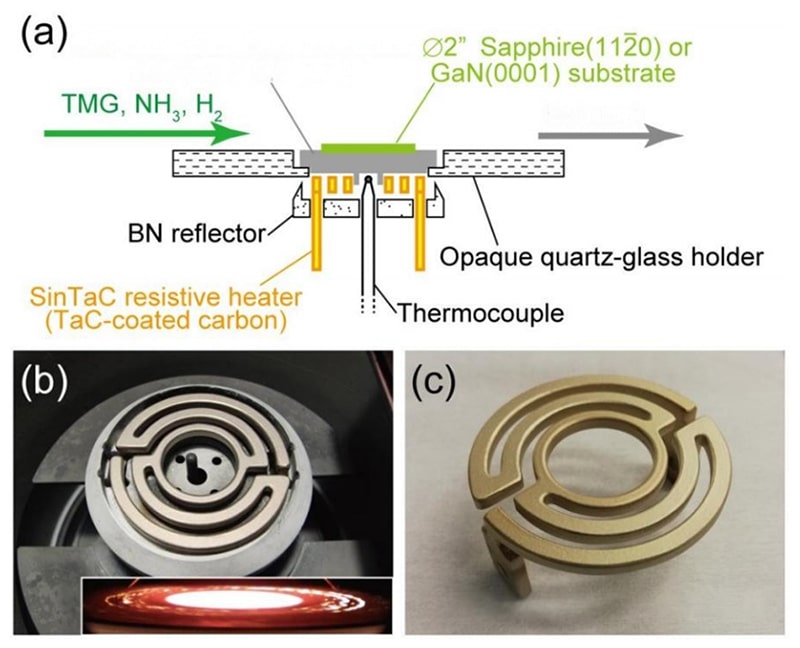

MOCVD: n (metalli-orgaanisen kemiallisen höyryn laskeutumisen) GaN-kasvun alalla, ohutkalvojen höyryn epitaksiaalisen kasvun ratkaiseva tekniikka organometallisten hajoamisreaktioiden kautta, lämmitin on tärkeä rooli tarkan lämpötilanhallinnan ja yhdenmukaisuuden saavuttamisessa reaktiokamarissa. Kuten kuviossa 3 (a) esitetään, lämmitin pidetään MOCVD -laitteiden ydinkomponenttina. Sen kyky lämmittää nopeasti ja tasaisesti substraattia pitkään (mukaan lukien toistuvat jäähdytyssyklit), kestävät korkeita lämpötiloja (vastustavan kaasukorroosiota) ja ylläpitää kalvon puhtautta vaikuttaa suoraan kalvon laskeutumisen laatuun, paksuuden konsistenssiin ja sirun suorituskykyyn.

Lämmittimien suorituskyvyn ja kierrätystehokkuuden parantamiseksi MOCVD GAN-kasvujärjestelmissä TAC-päällystettyjen grafiittilämmittimien käyttöönotto on onnistunut. Vastakohtana tavanomaisten lämmittimien kanssa, joissa käytetään PBN (pyrolyyttisiä boori -nitridi) päällysteitä, TAC -lämmittimillä kasvatetuilla GAN -epitaksiaalikerroksilla on melkein identtiset kiderakenteet, paksuuden tasaisuus, luontainen vian muodostuminen, epäpuhtaus -doping ja saastumistasot. Lisäksi TAC -päällyste osoittaa alhaisen resistiivisyyden ja alhaisen pinnan emissiotiivisuuden, mikä johtaa parantuneeseen lämmittimen tehokkuuteen ja tasaisuuteen, vähentäen siten virrankulutusta ja lämpöhäviötä. Hallitsemalla prosessiparametreja päällysteen huokoisuus voidaan säätää lämmittimen säteilyominaisuuksien parantamiseksi ja pidentämään sen käyttöikää [5]. Nämä edut asettavat TAC-päällystetyt grafiittilämmittimet erinomaisena valintana MOCVD GAN-kasvujärjestelmille.

KUVA. 3. (a) Kaaviokaavio MOCVD-laitteesta GaN-epitaksiaalista kasvua varten

(b) MOCVD-asetukseen asennettu MOCVD-asetukset, lukuun ottamatta pohjaa ja kiinnikettä (kuva, joka näyttää pohjan ja kiinnikkeen lämmityksessä)

(C) TAC-päällystetty grafiitilämmitin 17 GAN-epitaksiaalikasvu jälkeen.

Pinnoitettu epitaksia (kiekko -kantaja)

OSA/3

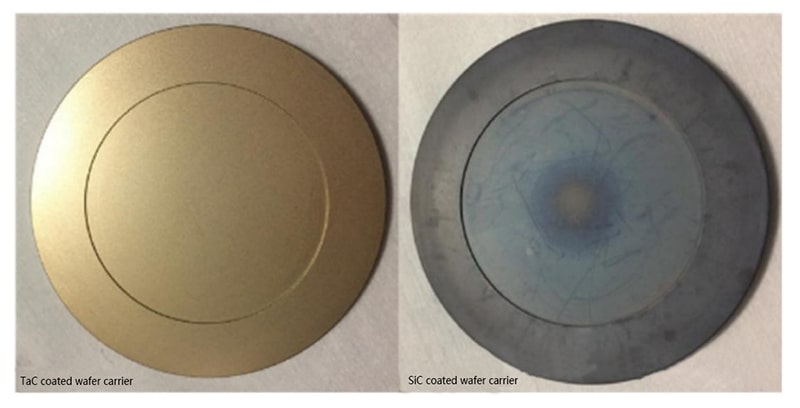

Kiekko-kantajalla, ratkaisevalla rakenteellisella komponentilla, jota käytetään kolmannen luokan puolijohdekiekkojen, kuten sic, aln ja gan, valmistuksessa, on tärkeä rooli epitaksiaalisessa kiekkojen kasvuprosesseissa. Tyypillisesti grafiitista valmistettu kiekkokantaja päällystetään sic: llä vastustamaan korroosiota prosessikaasuista epitaksiaalilämpötila -alueella 1100 - 1600 ° C. Suojapinnoitteen korroosionkestävyys vaikuttaa merkittävästi kiekko -kantaja -alueen elinkaareen. Kokeelliset tulokset ovat osoittaneet, että TAC: lla on korroosionopeus noin 6 kertaa hitaammin kuin sic, kun ne altistetaan korkean lämpötilan ammoniakkiin. Korkean lämpötilan vety-ympäristöissä TAC: n korroosionopeus on jopa yli 10 kertaa hitaampi kuin sic.

Kokeelliset todisteet ovat osoittaneet, että TAC: lla päällystetyt tarjottimet osoittavat erinomaista yhteensopivuutta Blue Light Gan MOCVD -prosessissa ilman epäpuhtauksia. Rajoitetulla prosessin säädöllä TAC -kantajilla kasvatetut LEDit osoittavat vertailukelpoisen suorituskyvyn ja yhdenmukaisuuden niille, jotka on kasvatettu tavanomaisten sic -kantajien avulla. Tämän seurauksena TAC-päällystettyjen kiekko-kantajien käyttöikä ylittää päällystämättömien ja sic-päällystettyjen grafiittikantajien elämän.

Kuva. Kiekko -tarjotin käytön jälkeen GAN -epitaksiaalissa kasvatettu MOCVD -laitteessa (VEECO P75). Vasemmalla puolella on päällystetty TAC: lla ja oikealla puolella on päällystetty SIC: llä.

Valmistusmenetelmä yhteinenTAC -päällystetyt grafiittiosat

Osa/1

CVD (Chemical Vapor Deposition) -menetelmä:

900-2300 °C:ssa, käyttäen TaCl5:tä ja CnHm:a tantaali- ja hiilenlähteinä, H2 pelkistävänä atmosfäärinä, Ar2as-kantokaasu, reaktiopinnoituskalvo. Valmistettu pinnoite on kompakti, tasainen ja erittäin puhdas. On kuitenkin joitain ongelmia, kuten monimutkainen prosessi, kalliit kustannukset, vaikea ilmavirran säätö ja alhainen pinnoitustehokkuus.

OSA/2

Lietteen sintrausmenetelmä:

Hiililähdettä, tantaalilähdettä, dispergointiaineita ja sideainetta sisältävä liette on päällystetty grafiitissa ja sintrataan korkeassa lämpötilassa kuivumisen jälkeen. Valmistettu päällyste kasvaa ilman säännöllistä suuntausta, sillä on edullinen kustannus ja se sopii laajamittaiseen tuotantoon. On vielä tutkittava yhtenäisen ja täydellisen pinnoitteen saavuttamiseksi suurella grafiitissa, tukioissa olevien vikojen eliminoimiseksi ja pinnoitteen sidosvoiman parantamiseksi.

OSA/3

Plasman ruiskutusmenetelmä:

TaC-jauhe sulatetaan plasmakaarella korkeassa lämpötilassa, sumutetaan korkean lämpötilan pisaroiksi nopealla suihkulla ja ruiskutetaan grafiittimateriaalin pinnalle. Oksidikerros on helppo muodostaa ei-tyhjiössä ja energiankulutus on suuri.

TAC -päällystetyt grafiittiosat on ratkaistava

Osa/1

Sidontavoima:

Lämpölaajennuskerroin ja muut TAC: n ja hiilimateriaalien väliset fysikaaliset ominaisuudet ovat erilaisia, pinnoitteen sidoslujuus on alhainen, on vaikea välttää halkeamia, huokoset ja lämpöjännitys, ja pinnoite on helppo kuoriutua todellisessa ilmakehässä, joka sisältää mätää ja mätää ja Toistuva nousu- ja jäähdytysprosessi.

OSA/2

Puhtaus:

TAC-pinnoitteen on oltava erittäin korkea puhtaus epäpuhtauksien ja pilaantumisen välttämiseksi korkean lämpötilan olosuhteissa, sekä vapaan hiilen ja luontaisten epäpuhtauksien tehokkaat sisältöstandardit ja karakterisointistandardit täyden pinnoitteen pinnalle ja sisäpuolelle.

OSA/3

Stabiilisuus:

Korkean lämpötilan kestävyys ja kemiallisen ilmakehän kestävyys yli 2300 ℃ ovat tärkeimmät indikaattorit pinnoitteen stabiilisuuden testaamiseksi. Neulanreiät, halkeamat, puuttuvat kulmat ja yksisuuntaiset raerajat saavat helposti syövyttävien kaasujen tunkeutumaan ja tunkeutumaan grafiittiin, mikä johtaa pinnoitteen suojausvaurioon.

Osa/4

Hapettumiskestävyys:

TAC alkaa hapettua TA2O5: ksi, kun se on yli 500 ℃, ja hapettumisnopeus kasvaa voimakkaasti lämpötilan ja happipitoisuuden noustessa. Pinnan hapettuminen alkaa rakeista ja pienistä jyvistä, ja muodostaa vähitellen pylväskiteitä ja rikkoutuneita kiteitä, mikä johtaa suureen määrään aukkoja ja reikiä, ja hapen tunkeutuminen tehostaa, kunnes päällyste on poistettu. Tuloksena olevalla oksidikerroksella on huono lämmönjohtavuus ja ulkonäöltään erilaisia värejä.

Osa/5

Tasaisuus ja karheus:

Pinnoituspinnan epätasainen jakauma voi johtaa paikalliseen lämpöjännityspitoisuuteen, mikä lisää halkeilun ja spellingin riskiä. Lisäksi pinnan karheus vaikuttaa suoraan pinnoitteen ja ulkoisen ympäristön väliseen vuorovaikutukseen, ja liian korkea karheus johtaa helposti kitkan lisääntymiseen kiekon ja epätasaisen lämpökentän kanssa.

Osa/6

Raekoko:

Tasainen raekoko edistää pinnoitteen vakautta. Jos raekoko on pieni, sidos ei ole tiukka, ja se on helppo hapettua ja syöpyä, jolloin raereunaan syntyy suuri määrä halkeamia ja reikiä, mikä heikentää pinnoitteen suojakykyä. Jos raekoko on liian suuri, se on suhteellisen karkea ja pinnoite on helppo hilseillä irti lämpörasituksessa.

Johtopäätös

Yleensä,TAC -päällystetyt grafiittiosatMarkkinoilla on valtava kysyntä ja laaja valikoima sovellusnäkymiä, nykyinenTAC -päällystetyt grafiittiosatvalmistuksen päävirta on luottaa CVD TaC -komponentteihin. CVD TaC:n tuotantolaitteiden korkeiden kustannusten ja rajallisen pinnoitustehokkuuden vuoksi perinteisiä piikarbidilla päällystettyjä grafiittimateriaaleja ei kuitenkaan ole täysin korvattu. Sintrausmenetelmällä voidaan tehokkaasti alentaa raaka-aineiden kustannuksia ja mukautua monimutkaisiin grafiittiosien muotoihin, jotta se vastaa erilaisten sovellusskenaarioiden tarpeita.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiangin maakunta, Kiina

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Kaikki oikeudet pidätetään.

Links | Sitemap | RSS | XML | Privacy Policy |